کاربرد الیاف کربن در بدنه خودرو

این بار قصد داریم در دانستنی های کلینیک خودرویی پروشات به مقوله الیاف کربن و استفاده از آنها در صنعت بدنه خودرو بپردازیم. فیبر کربن نخستینبار در سال 1879 میلادی، زمانی که ادیسون از این ماده بهعنوان رشته پر مقاومت در ایجاد روشنایی الکتریکی استفاده کرد، پای به عرصه علم گذاشت. در آغاز دهه 1960 بود که تولید موفق تجاری الیاف کربن، با اهداف نظامی و برای کاربرد در هواپیمای جنگی آغاز شد.

از مهمترین کاربردهای الیاف کربن در مقاومسازی و بهسازی سازهها و ساخت کامپوزیتها بوده است. الیاف کربن همچنین در موارد غیرنظامی مانند هواپیماهای مسافربری و باربری خودروسازی، ساخت قطعات صنعتی، صنایع پزشکی، صنایع تفریحی، ورزشی و… کاربرد دارد. الیاف کربن در کامپوزیتها به همراه رزین اپوکسی یا سایر رزینها استفاده میشود. کامپوزیتها در مواردی که استحکام و سختی بالا به همراه وزن کم و ویژگیهای استثنایی مقاومت در برابر خوردگی مد نظر باشند، بهترین گزینه موجود هستند. مقاومت مکانیکی در دمای بالا، خنثی بودن از لحاظ شیمیایی و ویژگی ضربهپذیری بالا، از دیگر مزایای این الیافها است. بیشترین کاربرد الیافهای کربن در ساخت قطعات کامپوزیت هوایی، مخازن تحتفشار و مقاوم سازی با FRP در ساختمانها است.

ایالاتمتحده آمریکا نزدیک به 60% تولید جهانی این الیاف را به مصرف میرساند، درحالیکه ژاپن تلاش میکند به میزان مصرفی برابر با 50% تولیدات جهانی این محصول دست یابد. ژاپن بهواسطه شرکت صنعتی توری، خود بزرگترین تولیدکننده الیافت کربن در جهان است. همچنین عمدهترین تولیدکننده الیاف کربن با استفاده از پیشزمینه قیر، ژاپن است.

الیاف کربن

الیافهای کربن، سیاهرنگ، بدون بو و قابل حل در آب نیستند. در مقابل اسیدها، بازها و حلالهای آلی مقاوم، ذوب نشدنی و غیرقابل انفجار هستند. فیبر کربن به الیافی گفته میشود که دستکم دارای 90 % کربن است و از پیرولیز کنترلشده، الیافی ویژه به دست میآید. اصطلاح الیاف گرافیتی در مورد الیافی به کار میرود که کربن آنها بیش از 99 % باشد. در پژوهشهایی که بر روی الیاف کربن انجامشده، مشخص شده که ویژگی مکانیکی فیبر کربن، با افزایش درجه تبلور و میزان جهتگیری الیاف پیشزمینه و کاهش نواقص موجود در آن، بهبود مییابد. بهترین راه برای دستیابی به الیاف کربن با ویژگیهای مناسب، استفاده از الیاف پیشزمینه با بیشترین مقدار جهتگیری و حفظ آن در طی فرآیندهای پایدارسازی و کربنیزاسیون از طریق اعمال کشش در طول فرآیند است.

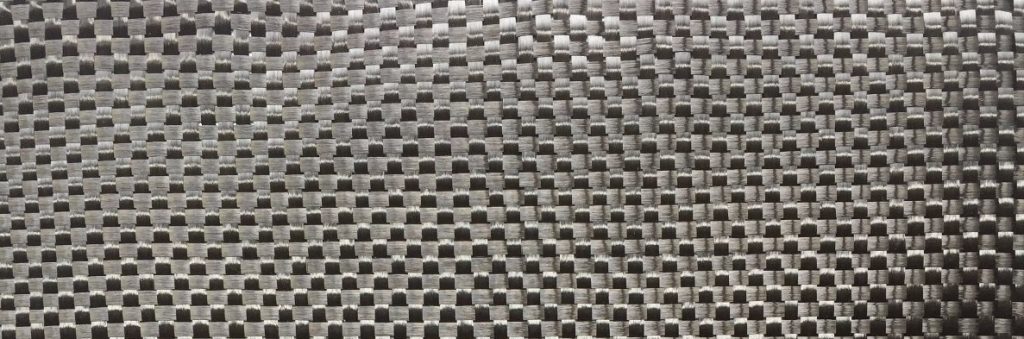

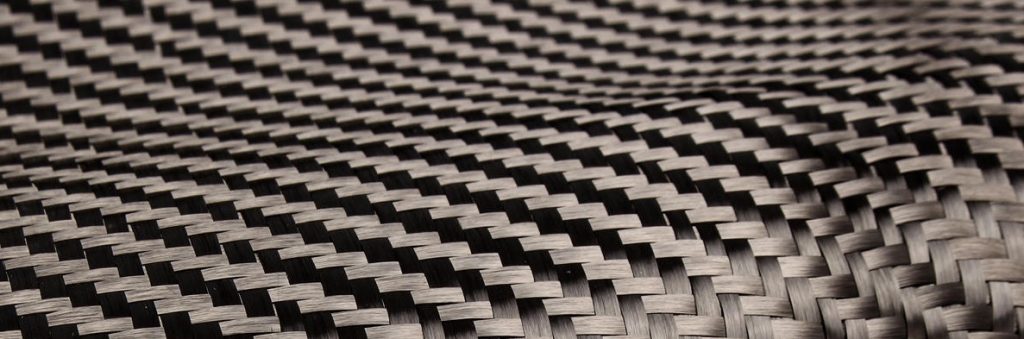

در حال حاضر سه نوع منبع برای تولید این الیاف وجود دارد که عبارتند از الیاف کربن ساخته شده از گیاهان یا سلولزی، الیاف کربن ساخته شده از قیر یا pitch، الیاف کربن ساخته شده از پلی اکریل نیتریل ( PAN ). پارچههای این الیاف در سه نوع بافته میشوند که هرکدام از این نوع بافتها برای یک کاربرد خاص موردتوجه قرار میگیرد: بافت ساده ( plain )، بافت کج راه ( twill )، بافت تک جهته ( UD )

کاربرد مختلف الیاف

همانطور که گفته شد این الیاف کاربردهای مختلفی دارند که کلینیک خدمات تخصصی پروشات در این مقاله به صورت خاص به کاربرد آن در صنعت خودرو میپردازد:

محققان دانشگاه فنی چالمرز سوئد، تحقیقات جدیدی را شروع کردند که در آن از فیبرهای کربن بهعنوان وسیلهای برای بهبود قابلیتهای خودرو از جمله ذخیره مستقیم انرژی در بدنه خودرو استفاده میشود. در این تحقیقات که برای نخستینبار انجام گرفته است، محققان ارتباط بین میکرو ساختار فیبر کربن و خواص الکتروشیمیایی آن را بررسی کردند. آنها با بررسی میکروساختار انواع فیبرهای کربن تجاری موجود در بازار، دریافتند که فیبرهای کربن دارای کریستالهای کوچک با نظم کم، دارای خواص الکتروشیمیایی مطلوب هستند ولی سختی به نسبت کمتری دارند. سختی این نوع فیبرهای کربن کمی بیشتر از فولاد است، درحالیکه سختی فیبرهای کربن دارای کریستالهای بزرگ و منظم، به دو برابر فولاد میرسد. بر اساس این تحقیقات، فیبرهای کربن دارای خواص الکتروشیمیایی مطلوب که سختی آنها با فولاد برابری میکند، گزینه مناسبی برای ساخت بدنه خودروها هستند. با استفاده از این فیبرهای کربن علاوه بر کاهش وزن خودرو، میتوان از بدنه آن بهعنوان ابزاری برای ذخیره انرژی هم استفاده کرد. همچنین میتوان از این فیبرها بهعنوان ابزاری برای جذب انرژی جنبشی یا ساخت حسگرهای خودرو بهره گرفت. بدین ترتیب میتوان علاوه بر بهرهمندی از مزایای تمام این ابزارها در بدنه خودرو، وزن آن را تا 50% هم کاهش داد.

استفاده از فیبر کربن بهعنوان مادهای سبک و مقاوم در صنعت خودرو، هرروز درحالگسترش است. در خارج از پیست و در بین خودروهایی که در خیابانها تردد میکنند، «مکلارن»، «بیامو»، «لامبورگینی» و «کانیخزگ» تنها خودروسازانی هستند که از پلاستیک تقویتشده فیبر کربنی (CRFP) استفاده میکنند.

لامبورگینی

لامبورگینی در سال ۲۰۱۰، کارخانه جدیدی برای تولید شاسی مونوکوک (یکپارچه) مدل اونتادور احداث کرد. این کمپانی خودروساز ایتالیایی، شاسی فیبر کربنی اونتادور را به روش ابداعی خود با نام RTM-Lambo تولید میکند. در فرآیندی RTM که نام آن مخفف عبارت Resin Transfer Molding است، معمولا لایههای خشک فاقد رزین روی هم فشرده و پرس میشوند و سپس، بین آنها رزین تزریق میشود. روش RTM-Lambo ارزانترین روش برای تولید قطعات بدنه فیبر کربنی خودرو با کیفیت درخور توجه است.

قسمتهای بالایی بدنه لامبورگینی اونتادور، با روش دیگری به نام Prepreg ساخته شده است. در این روش، فیبر کربن مات آغشته به رزین و سپس، درون یخچالهایی نگهداری میشود. روش Prepreg بهترین روش برای تولید قطعات فیبر کربنی براق با کیفیت بسیار زیاد در حد کلاس A است. ایراد این روش گرانقیمت بودن آن است. بههمیندلیل، نیمه پایینی بدنه اونتادور با روش RTM-Lambo تولید شده است. این روش شباهت زیادی به RTM دارد ولی تفاوت در این است که ابتدا و پیش از فرمدادن به قطعات، مقداری رزین به آنها اضافه میشود تا امکان شکلگیری اولیه وجود داشته باشد. درنهایت، قطعات بالایی و پایینی در قالبی بزرگ قرار میگیرند و بههم پرس میشوند و شاسی خودرو مونوکوک تولید میشود.

مک لارن

مکلارن نیز از دیگر بازیگران مهم در صنعت خودروسازی با فیبر کربن است. این شرکت از سال ۲۰۱۰، بیشترین درخواست را برای قطعات فیبر کربنی CRFP، به شرکت Carbo Tech داده است. برخلاف لامبورگینی، شاسی مونوکوک مکلارن، با قرار دادن مستقیم RTM در قالبهای فلزی بزرگ به وزن ۳۵ تن، تولید میشود. این فرآیند نهتنها از نظر زمانی بسیار سریعتر است بلکه قطعات را بهشدت به هم میفشارد تا عملکرد چشمگیری ارائه دهند. این روش به مکلارن اجازه میدهد شاسی محصولات جدید خود را در مقایسه با شاسی مدل قدیمی F1، تا ۱۰ برابر سریعتر تولید کند. درحالحاضر، مکلارن توانسته با سرمایهگذاری ۵۰ میلیون پوندی، فیبر کربن موردنیازش را تولید کند.

بی ام و

اصلیترین دلیلی که فیبر کربن نتوانسته به خودروهای تولید انبوه راه پیدا کند، قیمت گران آن است. دلیل این قیمت گران، هزینه زیاد مواد اولیه نیست بلکه بیشتر به فرآیند ساخت آن برمیگردد چون بسیاری از بخشها باید بهصورت دستی ساخته شوند و همین امر، هزینه ساخت را افزایش میدهد. فرآیند ساخت بین ۳۳% تا ۷۵% از قیمت قطعات فیبر کربنی را به خود اختصاص میدهد. بیامو از روش دیگری برای استفاده از فیبر کربن در بدنه خودروها استفاده کرده که آن را Carbon Core مینامند. این روش، روشی هیبریدی است چون بیامو با روش خاصی در قالبهای خود، فیبر کربن را با قطعات فولادی پرس میکند و به کامپوزیتی از فیبر کربن و فولاد تبدیل میکند. گرچه گفته میشد بیامو سری ۵ جدید از قطعات تولیدشده به این روش، در بدنه استفاده خواهد کرد، درنهایت این کار انجام نشد و از بدنه آلومینیومی و منیزیمی بهره برد. درحالحاضر در بین خودروهای تولید انبوه، فقط بیامو i3 است که بهطور گسترده از فیبر کربن استفاده میکند.

خودروسازان به دنبال راهی ارزانقیمت برای تولید فیبر کربن هستند. البته در حال حاضر، هیچ خودروسازی به این هدف دست پیدا نکرده است. البته، یک شرکت تحقیقاتی، توانسته فرآیندی ابداع کند و قطعات بدنه فیبر کربنی برای آئودی A8 جدید تولید کند. این شرکت روش جدید خود را انقلاب و موفقیتی بزرگ در راه تولید قطعات CRFP میداند. با وجود این موفقیتها، همچنان آلومینیوم ماده دلخواه خودروسازان در تولید خودرو محسوب میشود و دسترسی به آن نیز بسیار سادهتر است. افزون بر این، آلومینیوم به ۹۵% انرژی کمتری برای بازیافت و برگشت به حالت اولیه خود نیاز دارد.

آینده فیبر کربن در صنعت خودرو چطور خواهد بود؟

لامبورگینی با همکاری یکی از شرکتهای گلف، روشی جدید برای تولید فیبر کربن بهنام «کامپوزیت فورج» ابداع کرده است. در این روش، از تزریق فیبر کربن رزین به درون قالبهایی استفاده میشود و کل فرآیند حدود 2 الی 3 دقیقه زمان میبرد. تاکنون، تنها لامبورگینی سستو المنتو با این روش تولید شده و فعلاً کاربرد بسیار کمی دارد. بااینحال، لامبورگینی میگوید، هزینه این روش در مقایسه با RTM-Lambo، حدود ۳۰% ارزانتر است و در آینده، کاربرد آن گستردهتر خواهد شد.

سپاس از همراهیتان با بخش دانستنی های کلینیک خودرویی پروشات.